ETC 디지털화를 통하여 파이프라인 무결성 관리

페이지 정보

작성자 최고관리자 댓글 0건 조회 2,349회 작성일 19-10-30 15:34본문

안전하고 신뢰할 수 있는 방법으로 인프라를 운영하는 것은 안전한 가스 운송과 파이프라인의 무결성을 위해서 필수적이다.

그러나 오늘날 파이프라인은 광대하고 복잡한 네트워크로 구성되어 있으며, 멀리 떨어진 지역에서 가스 처리 시설 및 석유화학 생산 업체에까지 전달하고 있다. 외진 지역에 있는 파이프라인의 수는 또 다른 문제다. 전 세계 120개국에서 2,175,000 마일의 파이프라인에 달하며 파이프라인 & 가스 저널지의 2017년 전 세계 파이프라인 건설 보고서(Pipeline & Gas Journal’s 2017 Worldwide Pipeline Construction Report)에 따르면 신규 건설 계획 중인 파이프라인도 83,000 마일에 이른다.

이러한 산업의 흐름과 관련하여, 본 기사에서는 특히 내부 부식의 위협성과 디지털화의 역할 측면에서 파이프라인의 무결성 관리에 대해 살펴본다.

무결성을 위협하는 요인들

미국의 파이프라인 운영자는 파이프라인 및 유해 물질 안전 관리국(PHMSA)의 규정과 주로 적용되는 2개의 표준인 ASME B31.8S 및 ASME 2012c를 준수해야 한다.

이들 표준은 파이프라인 무결성에 위협하는 요인으로 다음의 세 가지를 규정하고 있다. i) 안정적이고, 상주하고 있는 위협 - 시간이 지나도 변하지 않는 위협, 다른 조건이나 오류 매커니즘에 따라 영향을 받는 경향이 있으며 생산 및 건설 지역을 포괄한다. ii) 시간에 영향을 받지 않고 사람에 의한 오류 또는 날씨와 같은 외부 요인으로 이어질 수 있는 위협 및 iii) 시간에 따른 위협 – 시간이 지남에 따라 늘어나는 외부 부식, 응력 부식 균열 및 내부 부식을 포함하는 위협

최근 2016년 NACE(부식 공학 협회) 영향 연구 에 따르면 전 세계 부식 비용은 2조 5천억 달러로 추산되었다. PHMSA에 따르면 1988년에서 2008년까지 20년 동안 발생한 심각한 파이프라인 안전 사고(육상 및 해상 포함)의 18%가 내부 부식으로 인한 것이며 연간 40~65건의 심각한 부식 사건 이 발생했다.

캐나다에서도 동일한 문제를 발견할 수 있는데, Alberta Energy Regulator(AER)와 2018 파이프라인 성능 보고서 에 따르면 2017년 발생한 오류의 37%가 내부 부식으로 나타났고, 92%의 높은 결과로 염수나 유정 유출물과 같은 부식 물질을 운반하는 파이프라인에서 발생한 것으로 드러났다.

전통적인 무결성 평가 기법들

그렇다면 내부 부식 문제는 어떻게 해결할 수 있을까?

전통적인 부식 방지 수단은 공정 지향적이고, 성과 기반의 프로그램으로 구성되는 PIM(Pipeline Integrity Management) 프레임 워크와 정성적인 방법으로 파이프라인의 잠재적 위험을 조사하는 위험 식별 및 위험 및 작동 분(HAZOP)이 있다.

인라인 검사(In-Line Inspection, ILI)와 직접 검사(Direct Assessment)를 포함한 수많은 무결성 평가 방법은 위에 언급된 두 가지에 기반한다.

인라인 검사(ILI)는 초음파 검사, 자기 유량 검사, 메탈 손실(metal loss) 툴 및 피깅 등과 같은 다양한 도구와 기술을 다루고 있다. 그러나 효과적인 ILI에는 파이프라인 구성이 필요하고 사양 기준에 부합해야 하는 문제가 있다. 그 외에 파이프라인 중단, 광범위한 계획과 실행 요건 등과 같은 운영 및 비용 문제가 있고 스마트 피그는 평균적으로 몇 마일 밖에 감당하지 못해 여러 번 작동시켜야 하는데 그 비용이 마일당 3만 5천 달러에 달한다.

직접 평가에는 외부 부식 직접 검사(ECDA), 내부 부식 직접 검사(ICDA) 및 스트레스 부식 직접 검사(SCCDA)가 있다. 그러나 직접 평가에는 파이프라인 하위 구획 커버 범위가 부족하고, 파이프라인을 따라 선택한 몇몇 지점에서 취합한 데이터만 이용해 전체 파이프라인의 무결성을 파악하는 데 제한이 있다. 유압 테스트(HPT)도 있는데, 측정 간격이 수개월에서 수년까지 달하며 파이프라인의 전체 수명에서 극히 일부분의 모습만 제공한다.

또한 시간에 영향을 받는 부식의 특성에도 불구하고, 현재의 위협 요인 검사 기법들은 지속적인 부식을 추적하지 못하고 있다. 노후된 SCADA(Supervisory Control and Data Acquisition) 시스템, 파이프라인 설비 및 무결성 데이터의 다양한 특성, 이를 수집, 보고하기 위한 다양한 방법들은 데이터를 실행 가능한 정보로 전환하는 절차를 매우 어렵게 만들 수 있다. 예를 들어, 누출 현장 리포트는 GPS 좌표로 그 위치를 알려주는 데, 인라인 검사(ILI)는 주행 거리계에 따라 파이프 벽에서 부식이 발생되는 다른 위치를 알려 줄 수 있다.

비슷하게, 부식 담당 엔지니어가 수행하는 위험 검사, 적절한 무결성 관리 권장 사항 및 결론 산출을 위해 조직의 여러 곳에서 가져오는 데이터가 종종 서로 다른 경우가 있다.

이러한 상황을 배경으로 내부 부식 방지를 위한 디지털화 움직임이 커지고 있습니다. 운영 성과 향상을 위해 더 나은 데이터 통합, 보다 정교한 데이터 분석과 더 나은 정보 시각화 방법이 필요하다. 이 기사의 아래에서는 어떻게 이것을 달성할 수 있을지 설명한다.

파이프라인 무결성 관리를 위한 디지털화의 중요성 증가

파이프라인 부문의 디지털화는 미래의 모니터링, 예측 및 계획을 위한 파이프라인 관리 도구의 중요한 구성 요소로써 디지털 트랜스포메이션을 수용하고 있는 회사와 함께 점점 더 확산되고 있다.

실시간 센서도 함께 성장하고 있다.

EP(Electro Resistance) 프로브, 전기 화학적 프로브 및 부식 쿠폰과 같은 인라인 센서는 다른 기술과 함께 실시간 부식 데이터를 제공하는 데 중요한 역할을 한다.

프로브는 변화하는 부식 속도에 맞춰 최고 감도와 빠른 응답을 제공하고 균일한 부식을 측정할 때 변화된 유체 부식성 검출에 가장 일반적으로 사용된다. 예를 들어, 20 mil 엘리먼트(element) 프로브는 측정 빈도에 따라 수시간, 1일 이내에 5mpy의 부식 속도(NACE International)에서 중등도/중증으로 정의)로 검출할 수 있다. 프로브는 높은 민감성과 디지털 기술로 공정 변화에 대한 신속한 모니터링과 부식 억제 등의 공정 운영에 유용하게 활용된다.

프로브가 생성하는 데이터에 따라 고급 분석을 활용해 기존 분석으로는 드러나지 않은 패턴을 발견할 수 있고, 보다 효과적인 예측이 가능하다.

비방해 측정의 경우, 초음파(UT) 측정을 통한 벽 두께 모니터링이 옵션으로 포함된다. 파이프에 영구적으로 UT 센서를 설치하면 (파이프 섹션이나 설비에 고정되거나 스터드로 용접)현장에서 실시간으로 정기적인 측정이 가능하며 안정성과 감도가 향상된다. UT 측정을 위한 실제 감도는 일반적으로 벽 두께의 변화의 10-20 마이크로미터 정도이며, 파이프 내부 표면 상태를 결정하기 위한 웨이브 시그널로도 가능하다. 다시 말해, 고급 데이터 분석은 시스템의 약점을 보완하는데 도움이 된다.

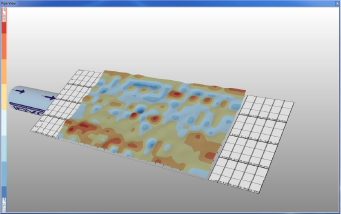

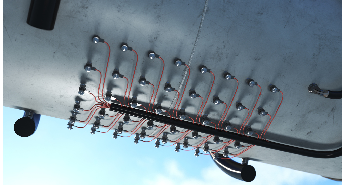

오늘날 파이프라인 무결성 관리의 디지털화가 성장하면서 가장 중요한 부식 모니터링 기법 중 하나는 필드 서명 기법(Field Signature Method, FSM)이다. FSM은 파이프, 파이프라인 또는 선박의 모니터링 영역에 전류를 공급하는 것을 기반으로 한다. 인가된 전류는 전기장을 설정하는데 외부 파이프 벽에 설치된 감지 핀 세트 간의 전압 강하로 모니터링된다.

최초의 측정 시퀀스로 감지 핀의 모든 쌍 사이의 전압 강하를 측정하며, 이것을 필드 서명(Field Signature)이라고 한다. 이후의 측정에서 일반 부식은 필드 서명과 비교하여 모든 핀 쌍 사이의 전압 강하가 균일하게 증가하는 것으로 알 수 있다. 국부 부식은 그 값이 국부적으로 증가될 때 확인할 수 있다.

그런 다음 FSM 데이터는 메탈 손실(metal loss)의 변화를 효율적으로 추적하기 위해 메탈 손실(metal loss)대 시간으로 구분하거나 3D 플롯으로 관찰 영역에 대한 부식 분포를 3D 플롯으로 보여줄 수 있다. FSM의 일반적인 민감도는 일반 부식의 경우 벽 두께의 0.1%이며 대부분의 경우 10-20 마이크로미터다.

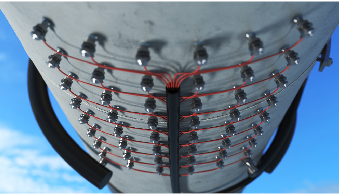

최대 20년 동안 사용되고 있는 FSM는 한층 더 디지털화되고 있다. 에머슨은 먼 거리와 넓은 지역의 파이프라인을 위한 영구적이고 비용 효율적인 온라인 부식 및 침식 모니터링을 제공하는 새로운 파이프라인 무결성 관리 도구인 Roxar FSM Log 48 Area Corrosion Monitor™를 개발했다.

이 모니터는 기존의 전위 강하 기법의 변형으로 감지 핀 매트릭스인 48핀으로 구성되어 있으며 국부 부식과 일반 부식을 구별하기 위해 감지 핀을 통해 사전 설정한 영역을 모니터링 한다.

국부 부식을 일으키고 면적 측정 기술을 통해서만 확인 할 수 있는 무기산, 염분, CO2, H2S 및 기타 구성 요소도 실시간으로 추적 할 수 있다. Roxar FSM Log 48은 산업 디지털 기술을 활용하여 파이프라인의 내부 부식 상태를 완전하게 파악할 수 있는 단층 촬영 이미지를 제공한다.

모니터는 개방되지 않았거나 매립된 육상 파이프라인 구역에도 성능개선을 위해 쉽게 개조 설치될 수 있으며, 셀룰러 통신 및 태양광 발전 기능이 있어 가장 외진 지역에서도 자율적으로 작동하면서 다수의 파이프라인 구역에서 더 많은 데이터 포인트를 가용할 수 있다. 파이프라인에 여러 개를 설치할 수 있다는 사실은 피깅을 통한 파이프라인 무결성 검사를 최소화하며 수송 용량을 늘린다.

통합적 디지털 파이프라인 무결성 관리의 일환으로 에머슨은 Modbus TCP/IP를 통해 SCADA 시스템과 인터페이스할 수 있는 데이터 관리 솔루션을 개발하여 고급 데이터 추세 기능, 알람 설정 및 정보 공유 옵션을 제공하고 있다. 정보 공유로 파이프라인 무결성을 높이고 스마트 피그 런(파이프 굴곡, 밸브 제한 및 오염 물질 축적으로 피그가 파이프라인을 통과하지 못하고 제한되는 경우), 무결성 굴착 검사(Integrity Dig) 및 정수압 테스트를 최적화 할 수 있다.

일반 및 국부 내부 부식에 대한 지속적인 디지털 모니터링으로 위협을 초기에 식별하고 리스크 평가를 개선할 수 있으며 불필요한 파이프라인 중단과 비용이 드는 정수압 테스트, 누출로 인한 정비를 피할 수 있다. 새로운 FSM 모니터는 미래 디지털화 전략을 중요한 일환으로 산업 사물 인터넷(IIoT) 네트워크에서 강력한 의사 결정을 위한 실행 가능한 정보를 전환하는 지능형 디바이스들의 주요 요소가 될 수 있다.

결론

디지털화의 확산은 아직 갈 길이 멀다는 것에 의심의 여지는 없다. 70%의 파이프라인 누출 만이 아직도 육안으로 검사된다.

그러나 분명한 것은 파이프라인 무결성 관리에 디지털화 전략을 성공적으로 도입하는 것은 적극적인 데이터 중심 의사 결정을 촉진하고 최종적으로 실질적인 수익을 창출하는 데 중요한 역할을 할 것이라는 점이다. 이 기사에서 설명하는 것과 같이, 부식 모니터링은 이를 위해 현재 사용할 수 있는 기술이다.

■ 문의: www.emerson.kr

- 이전글On solid footing 19.10.30

- 다음글The Growing Role of Digitalization in Pipeline Integrity Management 19.10.30